丁工NX2406

NX2406及星空外挂的安装

NX2406角色设置及许可补丁加载

常用刀具的创建及使用场景

底壁铣

平面去毛刺

槽铣削

平面文本(2D刻字)

2D线框平面轮廓铣处理器

面铣-中间刀路

面铣-单向-往复

型腔铣

自适应粗加工

深度轮廓铣

区域轮廓铣

曲线驱动

固定轴引导曲线

清根铣-单刀路/多刀路/参考刀

3轴去毛刺

轮廓文本

钻孔

机床加工周期与单补移动

螺纹加工

孔铣

程序操作和刀轨编辑

ug仿真及过切检查

刀具库的创建及调用

加工模板的创建及调用

加工数据库的创建及调用

后处理的安装

星空外挂

程序优化

常用的7种倒角策略

5种清角加工方法

六种刻字加工方法

倒扣加工的6种方法

4种孔铣方式

2种添加刀补的方法

3种孔选择方法

底壁铣策略的异常处理

平面铣策略的异常处理

自适应粗加工策略的异常处理

型腔铣策略异常处理

深度轮廓铣策略异常处理

曲线驱动策略异常处理

定向侧铣头

万向侧铣头

卧式加工中心编程方法

产品翻面编程方法

实战案例1CAD转UG图档加工

实战案例2正面开粗精修

实战案例3-全曲面产品

本文档使用 MrDoc 发布

-

+

首页

型腔铣

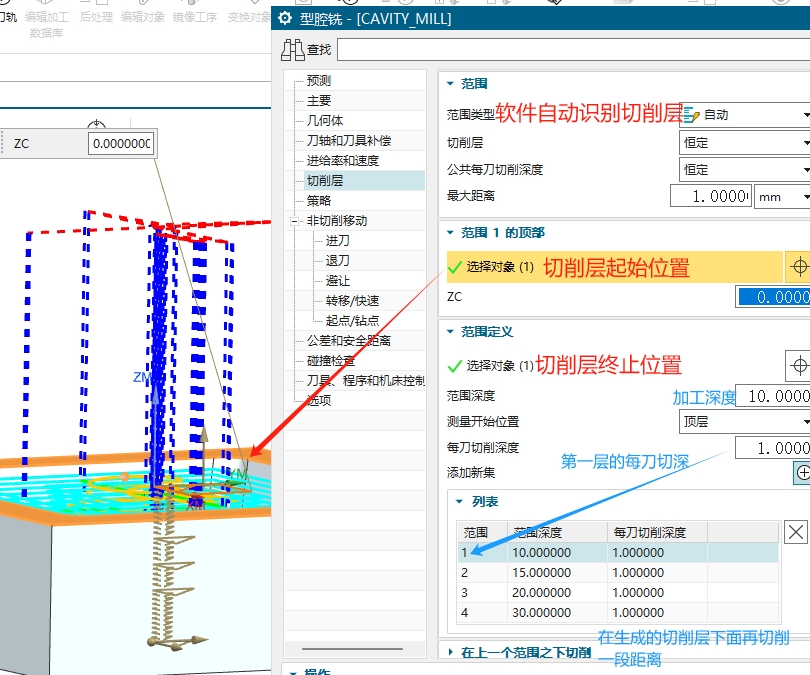

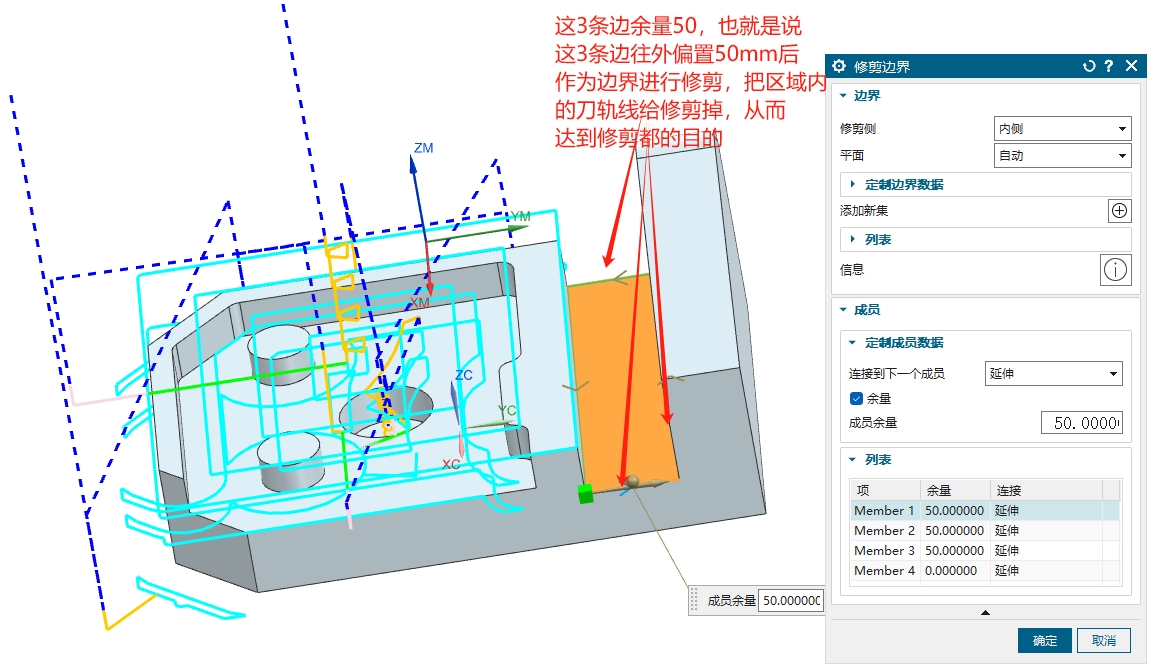

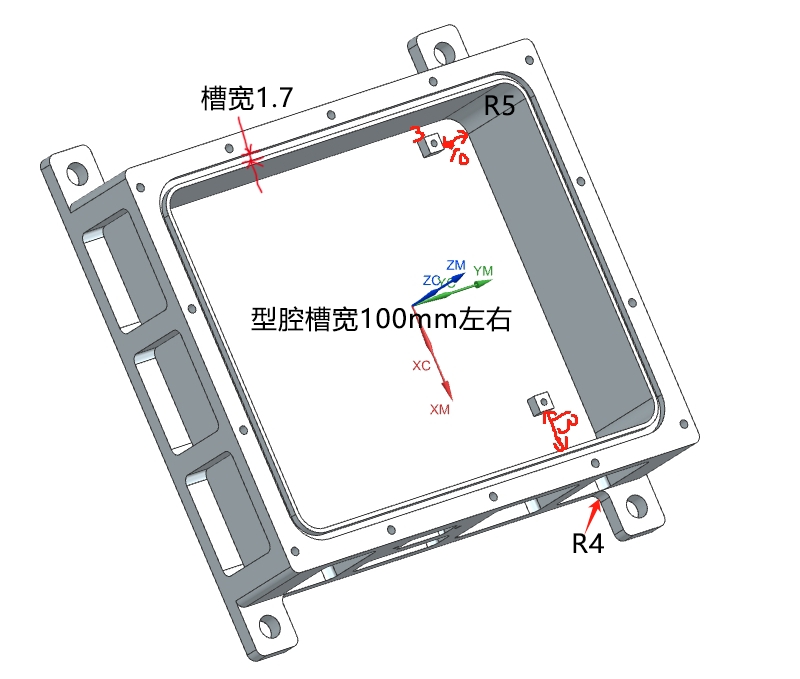

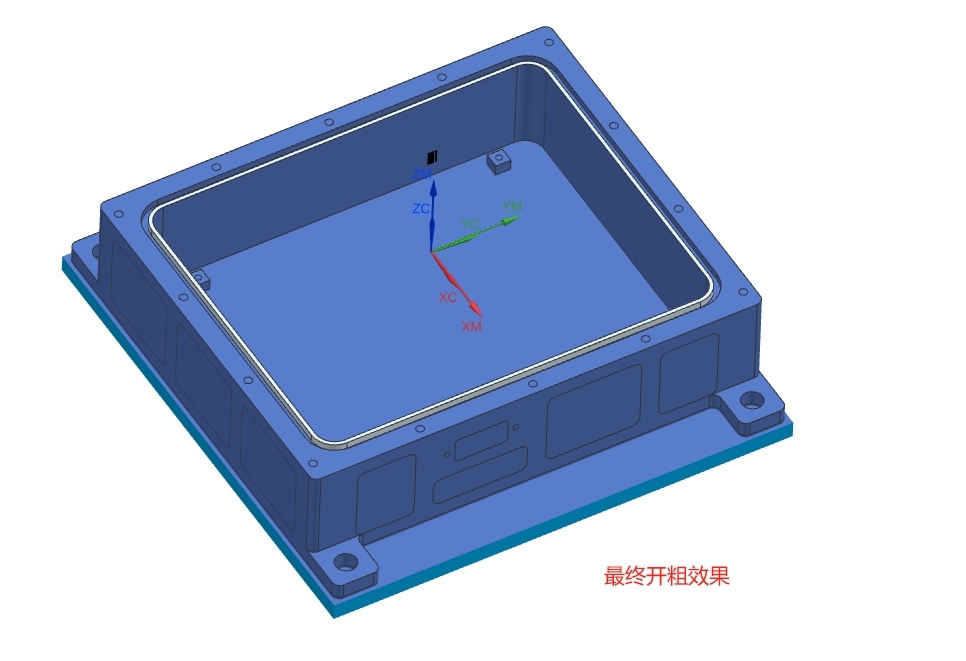

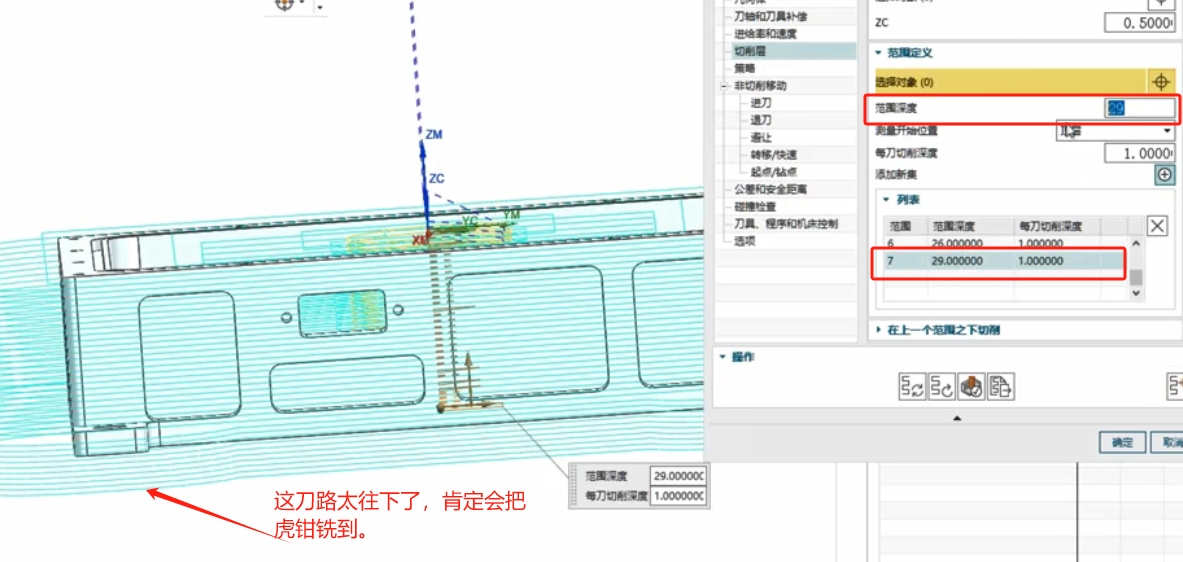

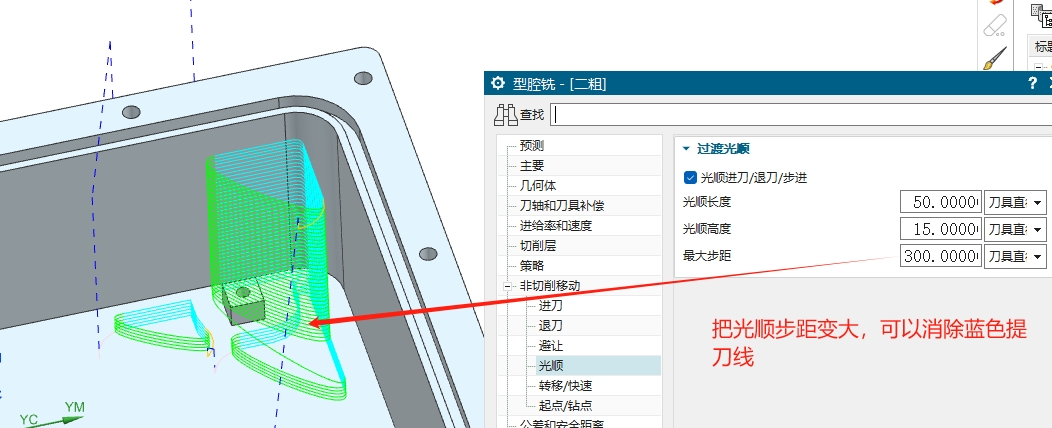

# 型腔铣 ## 1切削层控制 范围类型 ``` 自动:自动判断切削区域有多少个切削层(层的成员数量可以在范围定义列表中查看),点击列表中的层成员,可为每层单独设置切削深度 单个:从上到下就只有一层切削层(很少用,因为余量控制不准确) ``` 范围定义 ``` 范围1:可以理解为起始切削层 范围定义--选择对象:可以理解为终止切削层的位置 示例: 例如顶面到底面的距离是20mm,范围1选择底面后,z值变为-20,如果我让z=-19,将范围深度设为1,每刀切深设为0.1,那么就会铣一个1mm深的十层刀路,此方式常用于清角(见图) #在上一个范围之下切削 距离:1mm(表示在上一层刀路的基础上往下再加工1mm) ```  ## 2策略 以下策略中,就是开放刀路常用,其余默认基本就可以了。 ``` 在边上延伸:延伸非封闭区域的向外刀路 修剪行为:几何体里设置“指定修剪边界”后,这里的修剪行为不同选项可以获得不同形态的进刀位置。 开放刀路:只有切削模式为跟随部件后,这里才会显示此选项,其中变换切削方向类似于往复切削,可减少抬刀。(常用) 小区域避让:可以设置忽略区域大小,被忽略的区域不产生刀路。 添加精加工刀路:在最外层的侧壁处增加指定步距和条数的刀路 ``` ## 3二次开粗 使用3D(二粗效果好,但计算时间长) IPW(二粗效果好,但有空刀路) 必须要先进行刀路模拟,然后将模拟结果保存下来(IPW选择保存--点击创建按钮--确定) 步骤 ``` 1先仿真模拟--然后IPW选择保存--点击创建按钮--确定 2在MCS中创建精加工程序(不可以在WORKPIECE中创建程序,因为我们要将小平面体作为毛坯) 3在几何体中指定部件为工件,指定毛坯为小平面体 ``` 基于层(只加工夹角和拐角,不适合复杂曲面) 参考刀(只加工夹角和拐角,不适合复杂曲面) 步骤 ``` 1先将过程工件设为无(如果不设为无,那么参考刀具设置不出来) 2调出参考刀具(选项--定制对话框--搜索框输入“参考”后回车) 3选择“参考刀具” 4展开浏览器--“浏览器节点:主要”--“组主要”--鼠标选中“选择刀具则”后,点击添加至对话框+号按钮--确定 5在主要模块里找到参考刀具选项进行参考刀设置 ``` #注意:使用2D/基于层,必须要选择WORKPIECE ## 4程序优化 1切削区域 如果不指定切削区域,那么就会整体进行加工 2指定检查(用途:防止干涉) 一般将干涉物设为检查体后,都会设置一个检查余量,哪怕设置一个0.1mm的检查余量,也不要让刀具贴着检查体走刀。 3修剪边界(去除多余的刀路)  ``` 例如修剪边界成员列表里有4条边,我把其余3条边都设置一个较大的余量,这样就可以有效避免产生多余刀路(见图) ``` 4指定下刀点(进刀位置) 非切削移动--起点钻点--指定下刀点(通过+号按钮可以对多处进刀位置的下刀点进行指定) ## 5案例实操 ### 工艺分析  用30的刀开粗,二粗用D8的到,因为腔体内有一条过道是10mm,三粗用D2.5的刀,因为有一条过道是3mm,四粗用D1.5的刀,因为槽宽是1.7mm(单边可留0.1mm余量) 装夹方式虎钳, 备料:单边留1mm,顶面留0.5mm,底部留5mm(用户虎钳装夹)  ### MCS设置 ``` #设置WORKPIECE 指定部件:工件 指定毛坯:包容块(长+2,宽+2,高+5.5),Z+文本框输入0.5(即地顶面留0.5mm余量) #MCS 指定机床坐标系:对象的坐标,并选择毛坯顶面,安全距离输入50 #隐藏毛坯 ctrl+J打开类选择对话框后选择毛坯--确定--在图层文本框中输入2--确定 ctrl+L打开图层设置对话框--把图层2的勾去掉(隐藏掉毛坯) ``` ### 一粗 ``` 右键WORKPIECE插入工序--型腔铣--确定--刀具D30(直径30)--确定 ``` 参数设置  ``` #主要 切削模式:跟随周边 步距:70% 每刀切深:1mm 切削顺序:深度优先 刀路方向:自动(因为工件外侧加工是由外向内,而腔体内部加工是由内向外,我们设为自动后让软件自己去判断) #几何体 使底面余量和侧面余量一致:勾选 部件侧面余量:0.1mm #非切削移动 【进刀】 #封闭区域: 斜坡角:1mm(太大斜坡角腔体内进刀螺旋不起来),高度1mm #开放区域 进到类型:线性,高度1mm 【转移快速】 把区域之间和区域内都改成上一平面,安全距离1mm #公差和安全距离 内外公差:全部改为0.01 #防止铣到虎钳设置 【切削层】 在成员列表中点击最后一个切削层,将范围深度34改成29.5(留4.5mm余量给虎钳)操作方法:先用鼠标点击最后一个切削层,然后在范围定义下会出现一个范围深度文本框,将文本框里的值改为29.5(因为底部留4.5mm是给虎钳的,可以让虎钳夹持4mm,稍微留点间隙) ``` ### 二粗  ``` #1复制上一工序,然后把参考刀具调出来 选项--定制对话框--搜索参考--先用鼠标选中“选择刀具组”(展开浏览器--“组:主要”)--点击参考刀具--点击添加按钮--确定 #2把刀具改成D8,将参考刀具改为D30,将每到切深改为0.6mm #3修改进刀方式 封闭轮廓进刀类型:与开放区域相同 开放区域进刀类型:圆弧 #4添加光顺 非切削移动--光顺--勾选光顺进刀(D8的刀比D30的刀小了差不多4倍,那么最大步距应该调大点,否则就会切削一层提刀1mm,蓝色提刀线很多),本例将光顺最大步距改为300% ``` ### 三粗 复制上一工序,把刀具改为D2.5,把参考刀具改为上一把刀D8,每刀切深改为0.3mm ``` #策略 小封闭区域:忽略 区域大小:5.5mm(孔的直径) #设置理由:铣孔刀路没有螺旋起来,加工效果肯定不好,所以先把铣孔给排除掉,后续和其它小孔一起加工。 ``` 平面铣三粗里的孔 ``` 插入工序--平面铣--刀具D2.5--确定 #指定部件边界 选择方法:曲线 边界类型:封闭 刀具侧:内侧 平面:自动 选择曲线:选择4个孔的顶边线(按住鼠标中间确认逐个添加) 指定切削底面:选择部件底面(通孔) 切削模式:跟随周边 步距:60%D 部件余量:0.1mm(侧面余量) 每刀切深:0.3mm 最终底面余量:-0.5(通孔需要稍微往下多加工一点) #非切削移动 开放区域:与封闭区域相同 封闭区域:螺旋进刀,斜坡角7,高度0.5mm 转移快速:把区域内设为上一平面,区域之间默认 #策略 切削顺铣:深度优先 ``` ### 四粗 复制上一平面铣孔工序,把刀具改为D1.5 ``` #指定部件边界 选择方法:曲线 边界类型:封闭 刀具侧:内侧 平面:自动 选择曲线:选择槽的顶部最外侧边线 指定底面:槽的底面 部件余量:0.1 最终底面余量:0.1 切削模式:轮廓 每刀切深:0.15mm #非切削移动 【封闭区域】 进到类型:沿形状斜进刀(不能用螺旋,因为槽太窄) 斜坡角:2(值越小越保护刀具) ```

tyjs09

2025年6月23日 08:19

转发文档

收藏文档

上一篇

下一篇

手机扫码

复制链接

手机扫一扫转发分享

复制链接

北京二手设备回收

Markdown文件

PDF文档(打印)

分享

链接

类型

密码

更新密码