丁工NX2406

NX2406及星空外挂的安装

NX2406角色设置及许可补丁加载

常用刀具的创建及使用场景

底壁铣

平面去毛刺

槽铣削

平面文本(2D刻字)

2D线框平面轮廓铣处理器

面铣-中间刀路

面铣-单向-往复

型腔铣

自适应粗加工

深度轮廓铣

区域轮廓铣

曲线驱动

固定轴引导曲线

清根铣-单刀路/多刀路/参考刀

3轴去毛刺

轮廓文本

钻孔

机床加工周期与单补移动

螺纹加工

孔铣

程序操作和刀轨编辑

ug仿真及过切检查

刀具库的创建及调用

加工模板的创建及调用

加工数据库的创建及调用

后处理的安装

星空外挂

程序优化

常用的7种倒角策略

5种清角加工方法

六种刻字加工方法

倒扣加工的6种方法

4种孔铣方式

2种添加刀补的方法

3种孔选择方法

底壁铣策略的异常处理

平面铣策略的异常处理

自适应粗加工策略的异常处理

型腔铣策略异常处理

深度轮廓铣策略异常处理

曲线驱动策略异常处理

定向侧铣头

万向侧铣头

卧式加工中心编程方法

产品翻面编程方法

实战案例1CAD转UG图档加工

实战案例2正面开粗精修

实战案例3-全曲面产品

本文档使用 MrDoc 发布

-

+

首页

程序优化

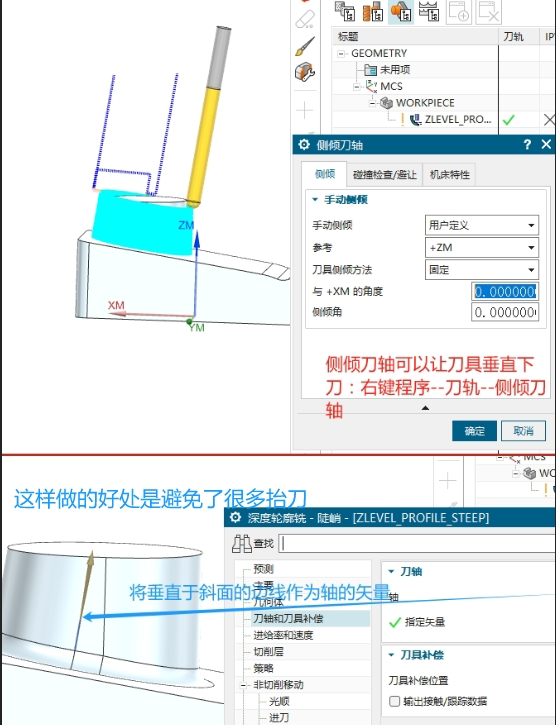

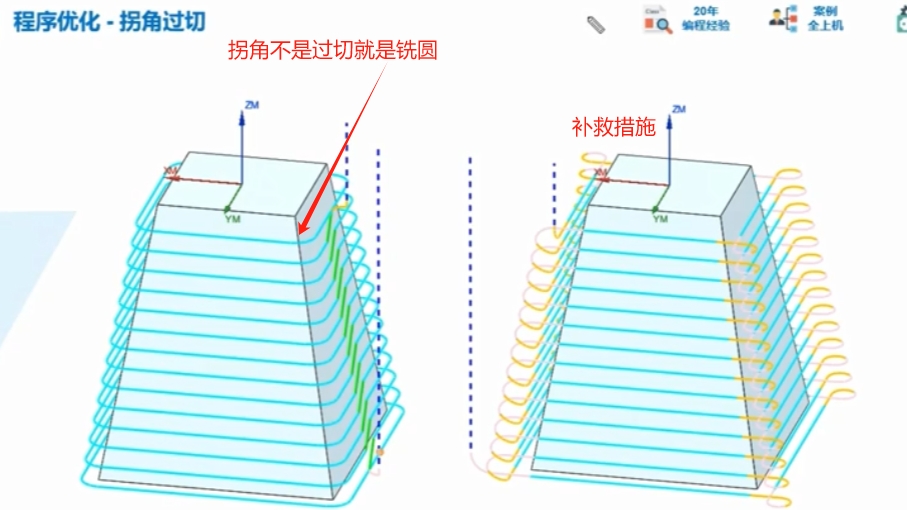

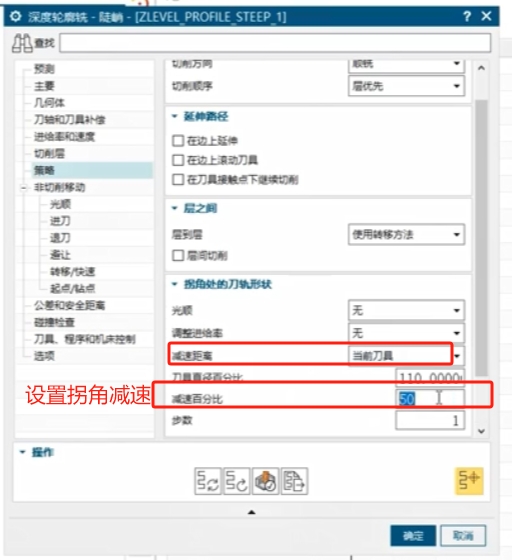

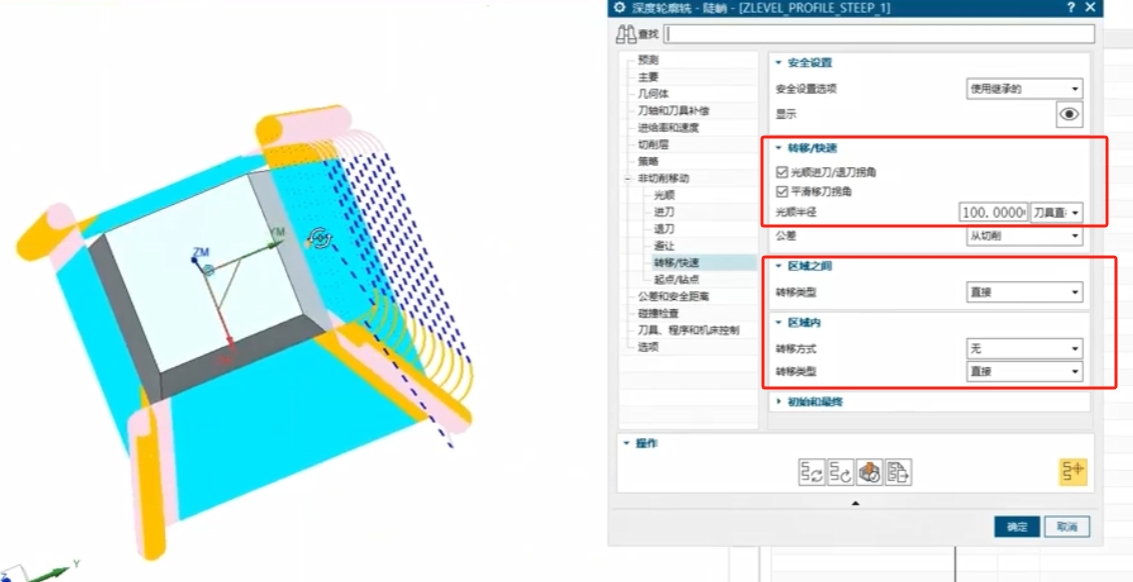

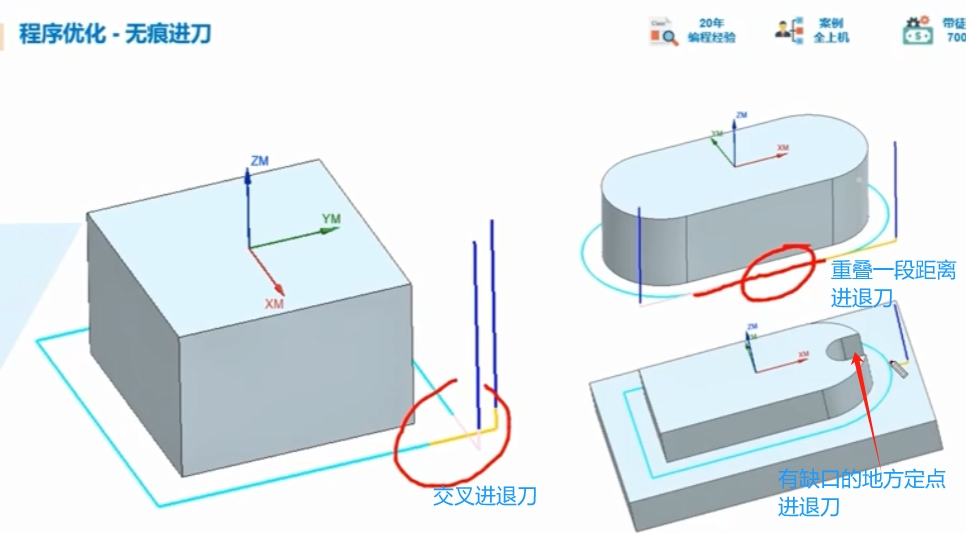

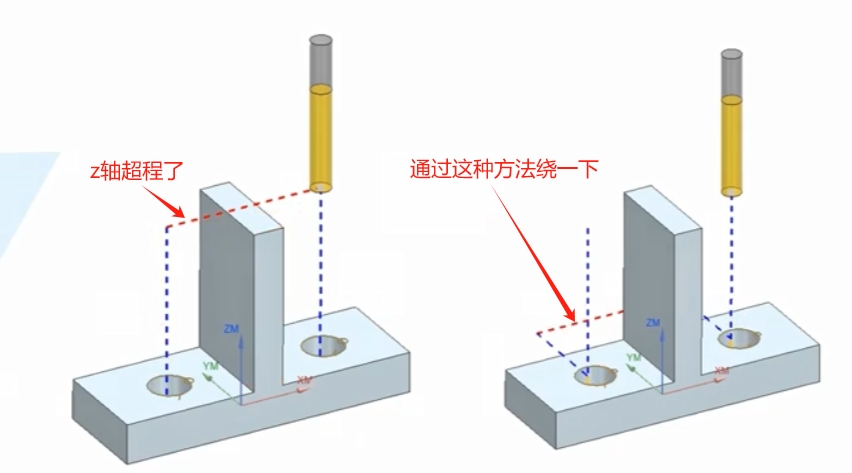

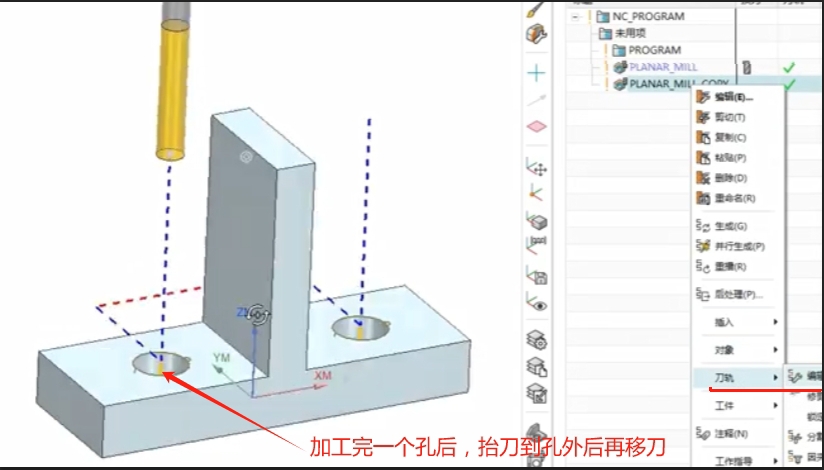

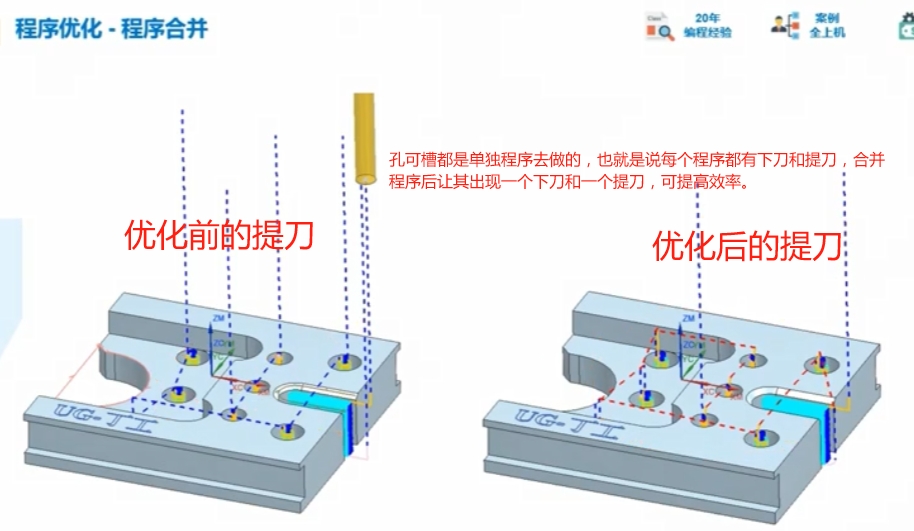

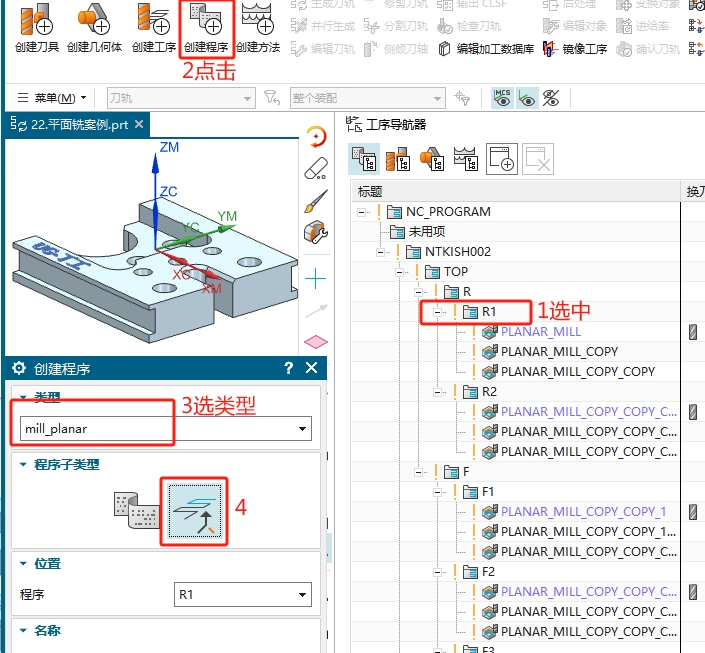

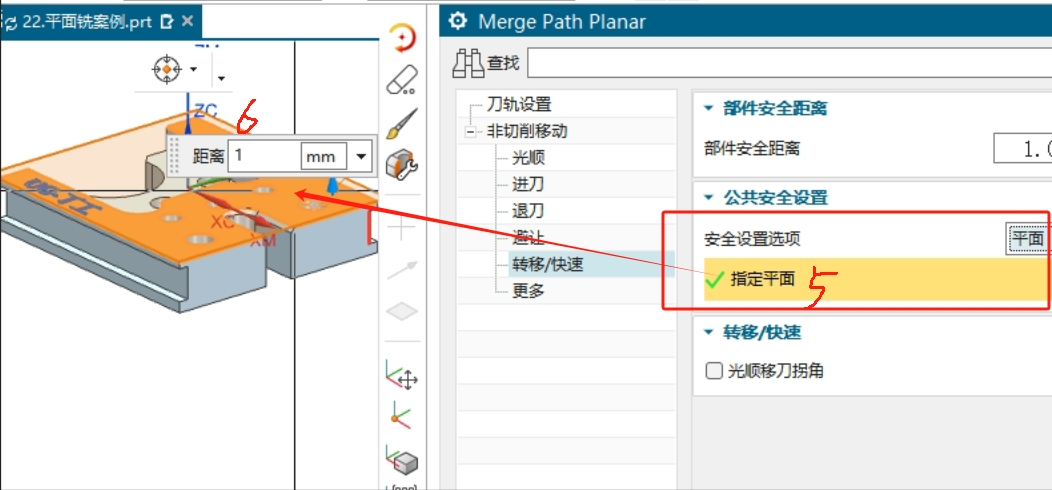

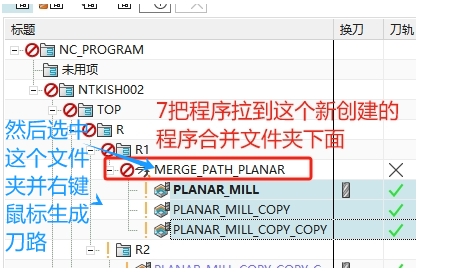

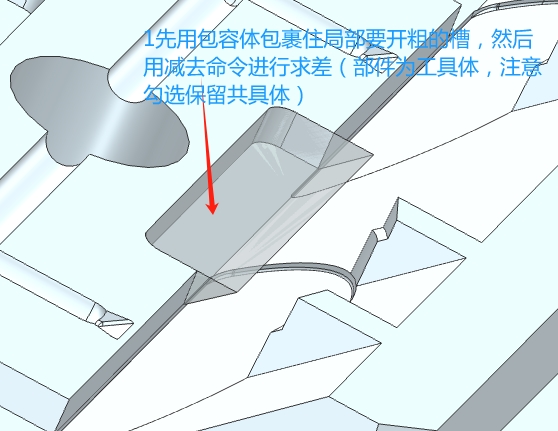

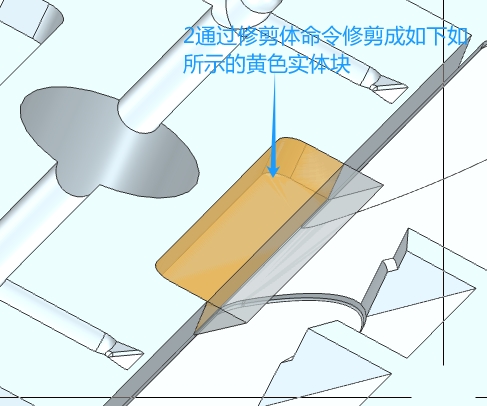

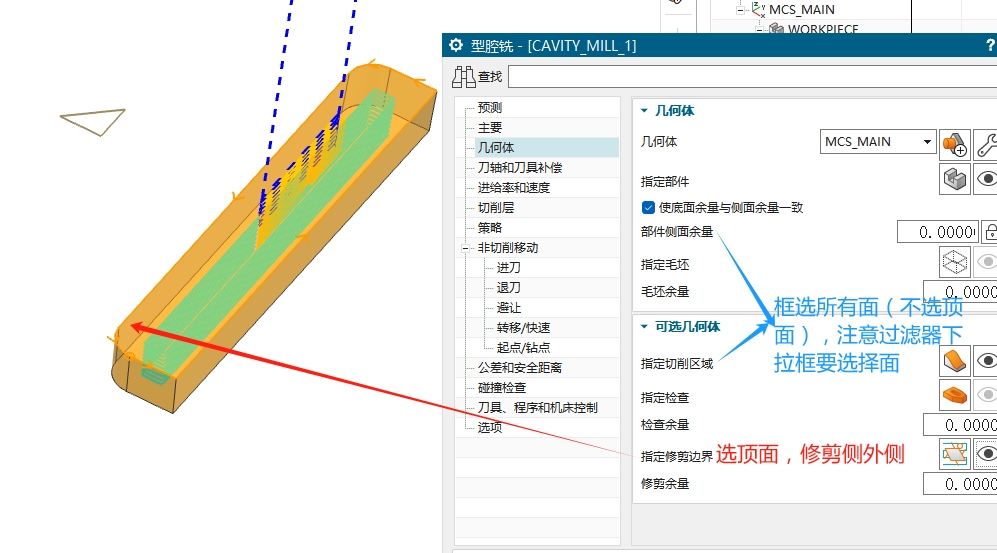

# 程序优化 ## 1修改侧倾刀轴 在一个斜面上有个凸台,用传统的等高做去会有很多提刀,  ### MCS设置 ``` 双击WORKPIECE--指定部件为工件,指定毛坯为包容块 双击MCS--指定机床坐标系选择对象的坐标--鼠标点击工件底面--点击指定机床坐标系对话框--动态--调整坐标箭头让z轴朝上--确定 安全平面:选择部件顶面往上50 隐藏毛坯:ctrl+B ``` ### 创建工序 ``` 右键WORKPIECE--插入工序--“深度轮廓铣-陡峭”--刀具R3球刀(圆柱根部圆弧半径3mm)--确定 ``` ### 参数设置 ``` #主要 陡峭范围:无 每刀切深:0.1mm #几何体 指定切削区域:原则凸台侧面及根部圆弧 #策略 层到层:沿部件斜进刀 斜坡角:3度 #非切削移动 进刀:封闭区域进刀类型与开放相同,开放区域进刀类型圆弧 转移快速:区域之间和区域内的转移类型都为上一平面1mm #公差和安全距离 内外公差:0.01 ``` ### 优化程序 因为凸台底面是哦斜面,程序肯定会有很多跳刀的,这个时候我们可以通过修改“刀轴”为“指定矢量” ``` #优化1更改刀轴矢量 刀轴和刀具补偿--轴选择“指定矢量”--指定矢量下拉框选择曲线上的矢量,然后鼠标点击圆柱上和斜底面互为垂直的直线 #优化2增大最小切削长度 主要--最小切削长度110 #优化3加高刀路避免第一刀吃刀过多 策略--勾选在边上延伸--延伸距离5mm ``` ### 设置刀具垂直往下走 ``` 右键程序--刀轨--侧切刀轴--手动侧倾改为用户定义--参考选择“+z”--确定 ``` ## 2拐角过切 老机床的xyz轴都会有磨损,例如在对正方体四个侧面环切的时候,可能会把四个边的棱角铣过切如下图所示, 补救措施:让每一层每一个面的刀路都是一个独立的进刀,就能有效解决过切的问题。  ### 1将部件复制到一个新层 ``` #1先把部件复制到第二图层 点击“复制至图层”按钮--鼠标选择部件--确定--在目标图层或类别中输入2--确定 点击图层设置按钮(ctrl+L)--关掉1图层并把2图层设为工作层 ``` ### 2边倒圆 ``` 在建模模块中使用边倒圆命令给4条竖边倒圆角R0.001(这个值相当于没有倒角) ``` ### 3MCS设置 ``` 双击WORKPIECE--指定部件为工件 双击MCS--对象的坐标--选择部件顶面--安全距离50--确定 ``` ### 4创建工序 ``` 右键WORKPIECE--插入工序--深度轮廓铣--刀具R3球刀--确定 ``` ### 5参数设置 ``` #主要 陡峭空间范围:无 每刀切深:0.1mm #几何体 指定切削区域:选择锥体的4个面,注意不要选择圆角(重点!!!) #策略 切削顺铣:层优先(重要!!!) 层到层:沿部件斜进刀 斜坡角:3度 #非切削移动 进刀:封闭区域进刀类型与开放区域相同,开放区域进刀类型为线性-相对于切削,长度150%D(目的是:让刀具在工件以外进刀,在工件以外退刀),高度0,最小安全距离选“无” 转移快速:区域之间的转移类型设为直接,区域内的转移方式设为无,转移类型设为直接 #解决拐角处机床震动大 【转移快速】 光顺进刀/退刀拐角:勾选 平滑移刀拐角:勾选 光顺半径:100%刀具直径 #公差和安全距离 内外公差:0.005mm ``` ### 6查看效果 |  |  | | -------------------------------------------------- | -------------------------------------------------- | ## 3无痕进刀 进刀退刀都在工件以外,这样就不会产生进刀痕迹了  ### 1交叉进退刀 创建工序 ``` 创建工序--平面铣--刀具D10--确定 ``` 参数设置 ``` #主要 指定部件边界:选择部件顶面 指定底面:选择部件底面 切削模式:轮廓 ``` 优化进退刀 ``` #策略 凸角:延伸(加工的时候能很好保护4个尖锐的角) #主要 从新选择部件边界:不能用面,用曲线,边界类型开放区域,然后选择顶面4条棱边,刀具侧左侧 ``` ### 2重叠进退刀 创建工序 ``` 创建工序--平面铣--刀具D10--确定 ``` 参数设置 ``` #主要 指定部件边界:选择部件顶面 指定底面:选择部件底面 切削模式:轮廓 ``` 优化 ``` #非切削移动 【进刀】 开放区域进刀类型:线性-相对于切削 长度:300%(目的是让进刀线跑到工件以外) ``` ### 3缺口处定点进退刀 创建工序 ``` 创建工序--平面铣--刀具D10--确定 ``` 参数设置 ``` #主要 指定部件边界:选择曲线--相切曲线--选择顶面的棱边(注意不要选择缺口棱边),边界类型封闭,刀具侧外侧 指定底面:选择凸台底面 切削模式:轮廓 ``` 优化 ``` #先把尖锐的棱角优化一下 【策略】 凸角:延伸 #修改进退刀位置 【非切削移动】 起点钻点:指定点--选择缺口外一点作为进退刀点 ``` ### 4z轴超行程  创建工序 ``` 创建工序--平面铣--刀具D10--确定 ``` 参数设置 ``` #主要 指定部件边界:选择曲线--边界类型封闭,刀具侧内侧--选择左边的圆孔顶边--鼠标中间确认--选择右边的圆孔顶边 指定底面:选择部件底面 切削模式:轮廓 ``` 不需要螺旋下刀设置 ``` 【非切削移动】 进刀:把封闭区域进刀类型设为与开放区域相同,开放区域进刀类型改为圆弧,半径50%D,勾选在圆弧中心处开始进刀 转移快速:安全设置选择平面,指定平面为工件最高面往上1mm ``` 优化z轴走刀路线 ``` #1加工一个空后提刀再进行移刀(解决过切的问题) 【非切削移动】 进刀:将开放区域的进到类型高度改为21mm(此值要大于孔深) #2移动跳刀先 右键程序--刀轨--编辑--选择最上面的跳刀横线--点击移动按钮--yc增量输入50(往y轴正方向移过去50mm),zc输入-80(表示再往下移动80mm)--确定--覆盖刀轨--确定 ```  ### 5钻孔退刀反转排屑 钻好一个空提刀,提刀的时候让主轴反转,起到一个排屑的效果 | S1000 M03 正传<br/>G94 G01 Z-35 F600 钻到底后<br/>G0 Z-34.95 刀具往上抬一点<br/>S2000 M04 反转 | | | ------------------------------------------------------------ | ---- | 创建工序 ``` 创建工序--hole_making--钻孔(第2个图标)--确定 新建刀具--hole_making--钻头(第2个图标)--系统名称D16A118(直径16,刀尖角度118)--确定 ``` 参数设置 ``` #主要 指定特征几何体:框选所有孔 运动输出:单步移动(重点!!!,如果选择机床加工周期,那么循环里的任何一个方法都没有反转) 循环:深钻,深钻设置如下: 进刀条件:不需要设置,可以把所有勾选全部去掉 退刀条件: 底部释放距离:0.5(钻到孔底的时候让刀具往上提0.5mm) 主轴--活动:勾选(激活) 主轴模式:RPM 主轴速度:2000 反向:勾选(主轴反转) #进给率和速度 主轴转速:1000 进给率:600 #策略 顶偏置:1mm 底偏置:盲孔不起作用,无需设置 Rapto偏置:1mm(R平面即下刀安全平面) #非切削移动 转移快速:将转移类型改为“z向最低安全距离”(让提刀低点) ``` 后处理 ``` S1000 M03#主轴正转,转速1000 G94 G01 Z-34.807 F600#每分钟进给模式,G01加工到底孔位置 G00 Z-34.307 #提刀0.5mm S2000 M04#主轴反转 Z1 #刀具抬至R平面 X50 #移动到下一个孔位 S1000 M03 #主轴正传 G01 Z-34.807 #开始钻孔 ``` ### 6程序合并  选择R1文件夹--点击创建程序按钮--选择第二个图标程序合并(OPTIMIZED_NC)--确定后出现弹窗: 非切削移动--转移快速--公共安全设置--安全设置选项选择平面--指定平面选择工件最高面往上1mm--确定 把程序拖到新创建的程序合并文件夹下面,并右键这个程序合并文件夹点生成 |  |  | | | -------------------------------------------------- | ------------------------------------------------------------ | ---- | |  | 1鼠标选择R1文件夹<br/>2点击创建程序<br/>3类型选择平面铣<br/>4选择合并程序图标并点击确定<br/>5在快速转移里指定安全平面为工件最高面往上1mm后点确定<br/>6此时你会看到R1文件夹下多了一个文件夹“MERGE_PATH_PLANAR”<br/>7把R1文件夹下的程序全部拖入到程序合并文件夹下面(“MERGE_PATH_PLANAR”)<br/>8右键程序合并文件夹“MERGE_PATH_PLANAR”后点击生成刀路看结果、 | | ### 7反向素材 反向素材定义:重新创建一个素材,在素材里面编写程序,并把这个程序适配到工件里面去 #### 用普通方法做一遍 MCS设置 ``` 双击WORKPIECE:指定部件为工件 双击MCS:安全距离50 ``` 创建工序 ``` 右键WORKPIECE--插入工序--型腔铣--刀具D3--确定 ``` 参数设置 ``` #主要 每刀切深:0.3 切削顺序:深度优先 #几何体 指定切削区域:选择要局部开粗的槽 #非切削移动 【封闭区域】 斜坡角:3度 高度:1度 【开放区域】 进刀类型与封闭区域相同 【转移快速】 区域之间和区域内的转移类型都改为上一个平面1mm ``` 结果 ``` 刀路很乱 ``` #### 用反向素材方法做一遍 1先回到建模模块给部件局部槽创建一个包容体 2使用减去(差集)命令把形状剪出来 3把工件隐藏起来 4使用修剪体命令把差集后的形状稍微修剪一下 5回到加工模块 6创建工序 ``` 创建工序--型腔铣--刀具D3--几何体选择MCS_MAIN--确定 #主要 切削模式:跟随部件 每刀切深:0.3mm 切削顺铣:深度优先 #几何体(关键设置!) 指定部件:空白区域鼠标右键后会出现一个下拉框--选择面--然后框选整个差集后的形状,然后按住shift键点击形状的顶面(不选顶面)--确定 指定切削区域:空白区域鼠标右键后会出现一个下拉框--选择面--然后框选整个差集后的形状,然后按住shift键点击形状的顶面(不选顶面)--确定 指定修剪边界:选择方法面,修剪侧外侧,选择差集后的形状顶面 #非切削移动 【封闭区域】 斜坡角:3度 高度:1度 【开放区域】 进刀类型与封闭区域相同 【转移快速】 区域之间和区域内的转移类型都改为上一个平面1mm ``` 7:ctrl+shift+U显示所有 |  |  |  | | -------------------------------------------------- | -------------------------------------------------- | -------------------------------------------------- |

tyjs09

2025年7月18日 16:50

转发文档

收藏文档

上一篇

下一篇

手机扫码

复制链接

手机扫一扫转发分享

复制链接

北京二手设备回收

Markdown文件

PDF文档(打印)

分享

链接

类型

密码

更新密码