丁工NX2406

NX2406及星空外挂的安装

NX2406角色设置及许可补丁加载

常用刀具的创建及使用场景

底壁铣

平面去毛刺

槽铣削

平面文本(2D刻字)

2D线框平面轮廓铣处理器

面铣-中间刀路

面铣-单向-往复

型腔铣

自适应粗加工

深度轮廓铣

区域轮廓铣

曲线驱动

固定轴引导曲线

清根铣-单刀路/多刀路/参考刀

3轴去毛刺

轮廓文本

钻孔

机床加工周期与单补移动

螺纹加工

孔铣

程序操作和刀轨编辑

ug仿真及过切检查

刀具库的创建及调用

加工模板的创建及调用

加工数据库的创建及调用

后处理的安装

星空外挂

程序优化

常用的7种倒角策略

5种清角加工方法

六种刻字加工方法

倒扣加工的6种方法

4种孔铣方式

2种添加刀补的方法

3种孔选择方法

底壁铣策略的异常处理

平面铣策略的异常处理

自适应粗加工策略的异常处理

型腔铣策略异常处理

深度轮廓铣策略异常处理

曲线驱动策略异常处理

定向侧铣头

万向侧铣头

卧式加工中心编程方法

产品翻面编程方法

实战案例1CAD转UG图档加工

实战案例2正面开粗精修

实战案例3-全曲面产品

本文档使用 MrDoc 发布

-

+

首页

曲线驱动策略异常处理

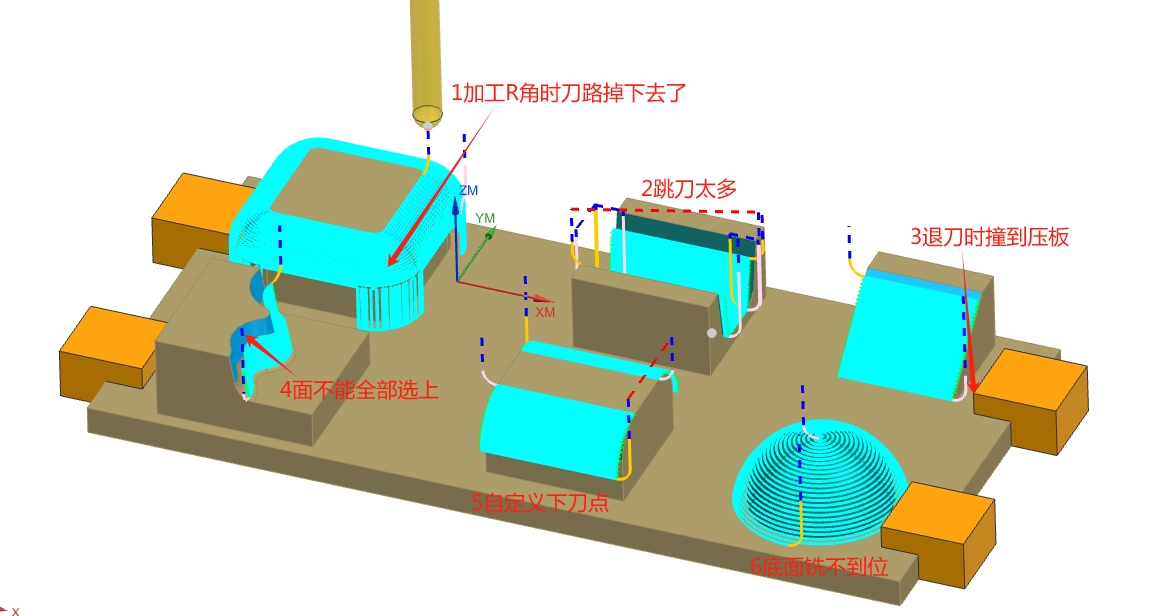

# 曲线驱动策略异常处理  ## 1R角刀路掉下来了 创建工序 ``` 创建工序--曲线驱动--刀具R3--确定 ``` 参数设置 ``` #主要 驱动方法:曲面区域 指定驱动几何体:选择方形棱柱顶面一圈的R角 切削方向:选择x向箭头 材料反向:箭头朝外 步距:数量 步距数:30 ``` 解决R角掉刀路线的问题 ``` 刀轴--矢量选择“朝向驱动体” ``` ## 2曲面跳刀多 创建工序 ``` 创建工序--区域轮廓铣--刀具R3--确定 ``` 参数设置 ``` #主要 【非陡峭区域】 非陡峭切削模式:往复 步距:恒定0.3mm 【陡峭区域】 陡峭切削模式:往复深度加工 深度加工每刀切削深度:0.3mm #几何体 指定切削区域:选择凹槽曲面区域 ``` 解决跳刀多的问题 ``` #主要 陡峭壁角度:90(此时陡峭切削参数失效) ``` ## 3退刀时撞到压板 创建工序 ``` 创建工序--曲线驱动--刀具R3--确定 ``` 参数设置 ``` 驱动方法:曲面区域 指定驱动几何体:选择要加工的斜面 切削方向:水平方向 材料反向:箭头向外 步距:数量 步距数:50 ``` 解决退刀撞到压板的问题 ``` #第一种方法(把进刀放到右上角,把退刀放到左下角) 驱动方法:曲面区域 切削方向:点击左上角水平方向的箭头(开始点哪里,进刀点就在哪里) #第二种方法 驱动方法:曲面区域 步距数:49(从50改为49,这样进退刀就会在一个方向,变相也解决了撞刀的问题) ``` ## 4曲面比较多时切削区域不能全部选择 创建工序 ``` 创建工序--曲线驱动--刀具R3--确定 ``` 参数设置 ``` 驱动方法:曲面区域 指定驱动几何体:选择要加工的曲面,当出现弹窗不让继续选择时,点击“开始下一行”按钮,再继续从右往左点选未选 完的面(每个步骤选面的方向要一致) 切削方向:水平方向 材料反向:箭头向外 步距:数量 步距数:30 ``` ## 5更改下刀点 创建工序 ``` 创建工序--区域轮廓铣--刀具R3--确定 ``` 参数设置 ``` #主要 陡峭壁角度:90 非陡峭切削模式:往复 步距:恒定0.3mm #几何体 指定切削区域:选择两个R角面 ``` 更改下刀点 ``` #几何体 可选几何体--切削区域--创建区域列表按钮(此时帮我妈识别出来2个切削路径)--选择列表里第一条路径--点击扳手编辑按钮--起点勾选指定并捕捉工件上的下刀点--确定 用上面同样的方法选择列表里的第二条路径--点击扳手编辑按钮--勾选指定并工件上的下刀点--确定 ``` ## 6在加工半圆球时底面加工不到位 创建工序 ``` 创建工序--区域轮廓铣--刀具R3--确定 ``` 参数设置 ``` 主要 陡峭壁角度:90 非陡峭切削模式:螺旋 #几何体 指定切削区域:球面 生成刀路--F8摆正(发现刀路底部加工不到位,还有点余量) ``` 解决底面加工不到位的问题 ``` #主要 【非陡峭切削】 包含精加工刀路于:所有形状(此时最底部会增加一条精加工刀路,从而解决铣不干净的问题) ```

tyjs09

2025年8月1日 16:37

转发文档

收藏文档

上一篇

下一篇

手机扫码

复制链接

手机扫一扫转发分享

复制链接

北京二手设备回收

Markdown文件

PDF文档(打印)

分享

链接

类型

密码

更新密码